MATERIAL CERAMICO DENSO Y HOMOGENEO DE NANOTUBOS DE CARBONO/NITRURO DE SILICIO, PROCEDIMIENTO DE ELABORACION Y SUS APLICACIONES.

Material cerámico denso y homogéneo de nanotubos de carbono/nitruro de silicio,

procedimiento de elaboración y sus aplicaciones.

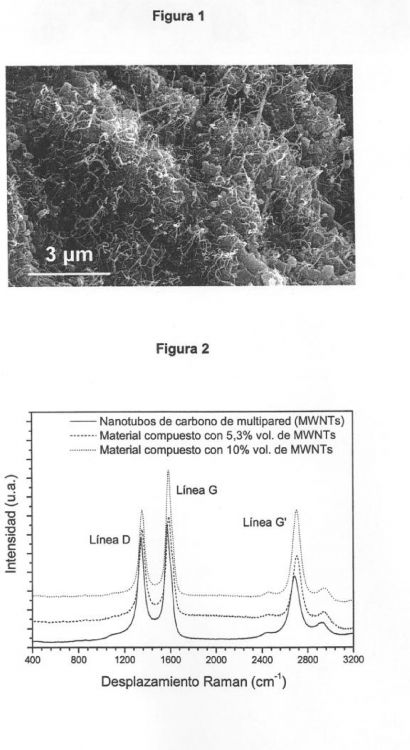

La presente invención se refiere a un material cerámico de nitruro de silicio compuesto constituido por una matriz densa, sin poros de nitruro de silicio que comprende nanotubos de carbono (CNTs) uniformemente dispersos en el seno de dicha matriz y no degradados. Igualmente, se describe un método para la fabricación de dichos materiales compuestos mediante la dispersión de los nanotubos de carbono en la matriz de nitruro de silicio y su posterior sinterización mediante descarga eléctrica en una atmósfera de vacío. Estos materiales pueden ser utilizados para la fabricación de herramientas, dispositivos o cualquier tipo de elemento que requiera un buen comportamiento termomecánico y tribológico, por ejemplo, herramientas de corte o en componentes antidesgaste, por ejemplo, válvulas, rodamientos y cojinetes

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200800845.

Solicitante: CONSEJO SUPERIOR DE INVESTIGACIONES CIENTIFICAS (CSIC).

Nacionalidad solicitante: España.

Provincia: MADRID.

Inventor/es: BELMONTE CABANILLAS,MANUEL, MIRANZO LOPEZ,PILAR, OSENDI MIRANDA,MA. ISABEL.

Fecha de Solicitud: 26 de Marzo de 2008.

Fecha de Publicación: .

Fecha de Concesión: 22 de Junio de 2010.

Clasificación Internacional de Patentes:

- C04B35/584 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 35/00 Productos cerámicos modelados, caracterizados por su composición; Composiciones cerámicas (que contienen un metal libre, de forma distinta que como agente de refuerzo macroscópico, unido a los carburos, diamante, óxidos, boruros, nitruros, siliciuros, p. ej. cermets, u otros compuestos de metal, p. ej. oxinitruros o sulfuros, distintos de agentes macroscópicos reforzantes C22C ); Tratamiento de polvos de compuestos inorgánicos previamente a la fabricación de productos cerámicos. › a base de nitruro de silicio.

- C04B35/626 C04B 35/00 […] › Preparación o tratamiento de polvos individualmente o por hornadas.

- C04B35/64 C04B 35/00 […] › Procesos de sinterización o de cocción (C04B 33/32 tiene prioridad).

Clasificación PCT:

- C04B35/584 C04B 35/00 […] › a base de nitruro de silicio.

- C04B35/626 C04B 35/00 […] › Preparación o tratamiento de polvos individualmente o por hornadas.

- C04B35/64 C04B 35/00 […] › Procesos de sinterización o de cocción (C04B 33/32 tiene prioridad).

Fragmento de la descripción:

Material cerámico denso y homogéneo de nanotubos de carbono/nitruro de silicio, procedimiento de elaboración y sus aplicaciones.

Sector de la técnica

La presente invención se refiere a un material compuesto de matriz de nitruro de silicio conteniendo nanotubos de carbono y, a un método para la fabricación del mismo en particular, a la dispersión de los nanotubos de carbono en la matriz de nitruro de silicio y posterior densificación para la obtención de materiales compuestos densos y homogéneos.

Estado de la técnica

Desde que Iijima publicó por primera vez la síntesis de nanotubos de carbono (CNTs) [Iijima S. Helical microtubules of graphitic carbon. Nature 1991; 354 (6348): 56-58], el interés en estas nanofibras ha crecido continuamente debido al amplio rango de aplicaciones potenciales que se le suponen [Baughman R.H. et al. Carbon nanotubes - the route toward applications. Science 297, 787-792 (2002); Terrones M. Science and technology of the twenty-first century: synthesis, properties and applications of carbon nanotubes. Annu. Rev. Mater. Res. 33, 419-501 (2003)]. Estas expectativas se basan en sus excepcionales propiedades, entre las que destacan su extraordinaria resistencia y rigidez, su elevada conductividad eléctrica y térmica, o su baja densidad y alta relación de aspecto [Popov V.N. Carbon nanotubes: properties and application. Mat. Sci. Eng. R 43, 61-102 (2004)]. Los CNTs han sido empleados como reforzantes potenciales en materiales compuestos, principalmente en polímeros y, en menor medida, en matrices metálicas y cerámicas [Harris P.J.F. Carbon nanotube composites. Int. Mater. Rev. 49, 31-43 (2004); Peigney A. et al., Carbon nanotubes ceramic composites. In: Low IM, editor. Ceramic matrix composites: microstructure-property relationship, Cambridge, England: Woodhead Publishing Limited, 2006. p. 309-333].

Las cerámicas no oxídicas, como el nitruro de silicio (Si3N4), son ampliamente utilizadas en aplicaciones tecnológicas bajo condiciones de uso muy exigentes donde es necesario que presenten un buen comportamiento termomecánico y tribológico, como sucede en las válvulas de motores diesel, en los componentes resistentes al choque térmico o en los cojinetes [Petzow G. et al. Silicon nitride ceramics. Struct. Bond. 102, 47-167 (2002)]. En este sentido, el comportamiento en aplicaciones de desgaste de los materiales compuestos basados en Si3N4 puede ser mejorado introduciendo CNTs debido a su composición basada en carbono que permitiría el desarrollo de materiales compuestos autolubricados.

Uno de los principales problemas a la hora de fabricar materiales compuestos homogéneos CNTs/cerámica es la dispersión de los CNTs dentro de la matriz cerámica. Una deficiente dispersión de los nanotubos dentro de la matriz dará lugar a la formación de aglomerados de CNTs y defectos en el material compuesto, causando una disminución de las propiedades del material. El método más común para preparar las mezclas de polvos del material compuesto CNTs/cerámico consiste en el empleo de un medio acuoso o un disolvente orgánico donde uno de los componentes, los CNTs o los polvos correspondientes a la matriz, es añadido a una suspensión que contiene el otro componente. Posteriormente, esta suspensión se mezcla usando diferentes métodos de dispersión [Patente US7306828B2], mecánicos y/o químicos, entre los que destacan en el caso de los primeros la molienda de bolas o los procesos de sonicación, y en el caso de los segundos, el empleo de agentes orgánicos dispersantes. Sin embargo, el método de dispersión depende de la naturaleza de los polvos de partida.

La mayor parte de los materiales compuestos cerámicos que contienen nanotubos de carbono se basan en matrices de óxidos cerámicos [Patente US6420293B1; Patente US6858173B2], principalmente en óxidos de aluminio, alcanzando mejoras en la dispersión de los nanotubos de carbono cuando la matriz cerámica proviene de una sal soluble en agua [Patente US2004/0217520].

En el caso de los materiales compuestos de nitruro de silicio que contienen CNTs, existen muy pocos ejemplos en la bibliografía sobre su fabricación [Tatami J. et al. Electrically conductive CNT-dispersed silicon nitride ceramics. J. Am. Ceram. Soc. 49, 31-43 (2004); Balazsi Cs. et al. Application of carbon nanotubes to silicon nitride matrix reinforcements. Curr. Appl. Phys. 6, 124-130 (2006)]. En todos ellos se emplea etanol como medio líquido para preparar las suspensiones de CNTs/nitruro de silicio, ya que el proceso de estabilización electrostática en agua de los polvos cerámicos de partida (nitruro de silicio más aditivos de sinterización) es muy complejo [Hruschka M.K.M. et al. Processing of ß-silicon nitride from water-based a-silicon nitride, alumina, and yttria powder suspensions. J. Am. Ceram. Soc., 82, 2039-43 (1999)], además de la complejidad añadida que supone el incorporar los nanotubos de carbono a dichas suspensiones acuosas. Tanto Tatami y col. [Tatami J. et al. Electrically conductive CNT-dispersed silicon nitride ceramics. J. Am. Ceram. Soc. 49, 31-43 (2004)] como Balazsi y col. [Balazsi Cs. et al. Application of carbon nanotubes to silicon nitride matrix reinforcements. Curr. Appl. Phys. 6, 124-130 (2006)] añaden agentes orgánicos a las suspensiones, lo que implica introducir un paso de calcinación de los polvos del material compuesto como etapa previa al proceso de sinterización. Además, en estos trabajos se han reportado problemas de falta de densificación, degradación de los nanotubos de carbono o incluso problemas de aglomeración de éstos. Por tanto, la presente invención se refiere a un método de fabricación de materiales compuestos densos de nitruro de silicio conteniendo nanotubos de carbono homogéneamente dispersos.

En resumen, la fabricación de materiales compuestos con una segunda fase homogéneamente dispersa en el seno de la matriz es uno de los principales problemas a tener en cuenta, ya que una insuficiente dispersión de esa segunda fase conduce a la formación de aglomerados y defectos en el material compuesto, causando una disminución de las propiedades del material.

Descripción de la invención

Un aspecto de la invención lo constituye un material cerámico compuesto de nitruro de silicio, en adelante material cerámico de la invención, constituido por una matriz densa, preferentemente con una densidad mayor de 3 gcm-3, más preferentemente mayor de 3,1 gcm-3, sin poros de nitruro de silicio (fase continua) que comprende nanotubos de de carbono (CNTs) (fase reforzante o discontinua) uniformemente dispersos en el seno de dicha matriz y no degra-dados.

Un aspecto particular de la invención lo constituye el material cerámico de la invención donde el nanotubo se selecciona, a título ilustrativo y sin que limite la invención, del siguiente grupo: nanotubos de pared sencilla, de pared doble y de multipared (SWNTs, DWNTs y MWNTs, respectivamente), y combinaciones de ellos.

Otro aspecto particular de la invención lo constituye el material cerámico de la invención donde los nanotubos varían entre 0,5 y 15% en volumen, preferentemente entre 1 y 10% en volumen.

Otro aspecto de la invención lo constituye el procedimiento de elaboración del material cerámico de la invención, en adelante procedimiento de la invención, que comprende los siguientes pasos:

a) preparación de una suspensión de nanotubos de carbono y dispersión de los mismos en etanol con una relación de concentración entre 0,3 y 0,5 gl-1, preferentemente 0,4 gl-1, empleando un baño de ultrasonidos, preferentemente, a 40 kHz durante 1 h;

b) preparación y dispersión de una suspensión en etanol de los polvos de nitruro de silicio mediante molienda de atrición en etanol y con bolas de nitruro de silicio, de los polvos de nitruro de silicio junto con los óxidos de aluminio y de itrio, empleados como aditivos de sinterización, preferentemente, durante 2 h;

c) mezclado de las suspensiones (a) y (b) empleando, simultáneamente, agitación mecánica con un agitador, por ejemplo, de aspas a 200 rpm y sonicación en un baño de ultrasonidos, preferentemente, durante 1 h;

d) evaporación del etanol de la suspensión dispersa (c) en un rotavapor, por ejemplo a 90ºC, y posterior secado de la pasta compuesta de CNTs/nitruro de silicio en una estufa, preferentemente, a 120ºC;

e) tamizado de la mezcla de polvos CNTs/nitruro de silicio, por ejemplo, a...

Reivindicaciones:

1. Material cerámico compuesto de nitruro de silicio caracterizado porque está constituido por una matriz densa, preferentemente con una densidad mayor de 3 gcm-3, más preferentemente, mayor de 3,1 gcm-3, sin poros de nitruro de silicio (fase continua) y porque comprende nanotubos de carbono (CNTs) (fase reforzante o discontinua) uniformemente dispersos en el seno de dicha matriz y no degradados.

2. Material cerámico según la reivindicación 1 caracterizado porque el nanotubo se selecciona del siguiente grupo: nanotubos de pared sencilla, de pared doble y de multipared (SWNTs, DWNTs y MWNTs, respectivamente), y combinaciones de ellos.

3. Material cerámico según la reivindicación 1 caracterizado porque los nanotubos varían entre 0,5 y 15% en volumen del material, preferentemente entre 1 y 10% en volumen.

4. Material cerámico según la reivindicación 1 caracterizado porque comprende además aditivos de sinterización como máximo, mezcla de los aditivos, un 10% en peso del material.

5. Material cerámico según la reivindicación 4 caracterizado porque los aditivos de sinterización son óxido de aluminio y óxido de itrio, entre 1 a 5% en peso y entre 2 a 8% en peso, respectivamente.

6. Procedimiento de elaboración del material cerámico según las reivindicaciones 1 a la 5 caracterizado porque comprende los siguientes pasos:

a) preparación de una suspensión de nanotubos de carbono (CNTs) y dispersión de los mismos en etanol con una relación de concentración entre 0,3 y 0,5 gl-1, preferentemente 0,4 gl-1, empleando un baño de ultrasonidos, preferentemente, a 40 kHz durante 1 hora;

b) preparación y dispersión de una suspensión en etanol de los polvos de nitruro de silicio mediante molienda de atrición en etanol y con bolas de nitruro de silicio, de los polvos de nitruro de silicio junto con los óxidos de aluminio y de itrio, empleados como aditivos de sinterización, preferentemente, durante 2 horas;

c) mezclado de las suspensiones (a) y (b) empleando, simultáneamente, agitación mecánica con un agitador, por ejemplo, de aspas a 200 rpm y sonicación en un baño de ultrasonidos, preferentemente, durante 1 hora;

d) evaporación del etanol de la suspensión dispersa (c) en un rotavapor, por ejemplo a 90ºC, y posterior secado de la pasta compuesta de CNTs/nitruro de silicio en una estufa, preferentemente, a 120ºC;

e) tamizado de la mezcla de polvos CNTs/nitruro de silicio, por ejemplo, a través de una malla de tamaño de poro inferior a 100 µm; y

f) sinterización mediante descarga eléctrica en una atmósfera de vacío, preferentemente, entre 2 y 10 Pa, presiones uniaxiales, preferentemente, entre 30 y 50 MPa, una corriente continua pulsada, preferentemente, entre 0,5 y 5,0 voltios y entre 200 y 2000 amperios, y temperaturas, preferentemente, entre 1550 y 1650ºC, empleando una rampa de velocidad de calentamiento decreciente gradual desde los 133ºCmin-1 hasta los 25ºCmin-1, y con tiempos a la máxima temperatura entre 0,1 y 5 minutos.

7. Procedimiento según la reivindicación 6 caracterizado porque los polvos de nitruro de silicio usados en b) tienen un tamaño medio de partícula entre 0.05 µm y 5.0 µm, y un contenido de fase alfa entre 0,1 y 100%.

8. Procedimiento según la reivindicación 6 caracterizado porque los nanotubos de carbono de a) utilizados pertenecen al siguiente grupo; nanotubos de carbono de pared sencilla, de doble pared y de pared múltiple, o combinaciones entre ellas.

9. Procedimiento según la reivindicación 6 caracterizado porque los aditivos de sinterización pertenecen al siguiente grupo; óxidos de aluminio e itrio.

10. Procedimiento según la reivindicación 9 caracterizado porque los aditivos de sinterización utilizados están constituidos por un 2% en peso de óxido de aluminio y un 5% en peso de óxido de itrio.

11. Procedimiento según la reivindicación 6 caracterizado porque la rampa de velocidad de calentamiento de f) hasta alcanzar la temperatura máxima, Tmax, se lleva de la siguiente forma: a) 133ºCmin-1 hasta 1400ºC; b) de 1400ºC hasta Tmax - 75ºC a 75ºCmin-1; c) de Tmax - 75ºC hasta Tmax - 25ºC a 50ºCmin-1; d) de Tmax - 25ºC hasta Tmax a 25ºCmin-1.

12. Procedimiento según la reivindicación 6 caracterizado porque la fase de sinterización de f) se realiza a 1600ºC durante 5 min, en una atmósfera de vacío de 6 Pa, aplicando un presión uniaxial de 50 MPa, con una velocidad de calentamiento de 133ºCmin-1 hasta 1400ºC, 75ºC-min-1 de 1400ºC a 1525ºC, 50ºCmin-1 de 1525ºC a 1575ºC, 25ºCmin-1 de 1575ºC a 1600ºC y una corriente continua pulsada de 4 voltios y 1500 amperios.

13. Uso del material compuesto según las reivindicaciones 1 a la 5 para la fabricación de herramientas, dispositivos o cualquier tipo de elementos que requieran un buen comportamiento termomecánico y tribológico.

14. Uso según la reivindicación 13 caracterizado porque la herramienta consiste en una herramienta de corte o en componentes antidesgaste, por ejemplo, válvulas, rodamientos y cojinetes.

Patentes similares o relacionadas:

Procedimientos para formar estructuras compuestas de matriz cerámica, del 8 de Enero de 2020, de COI CERAMICS, INC: Un procedimiento para formar una estructura compuesta de matriz cerámica, que comprende: formar al menos un material compuesto preimpregnado que comprende […]

Rollo que comprende un recubrimiento abrasible, del 4 de Diciembre de 2019, de VESUVIUS FRANCE S.A.: Rollo con al menos una capa de un recubrimiento que es abrasible después de 3 horas a 800°C que comprende a) 83-98% en peso de un agregado que consiste en partículas […]

Procedimiento para la eliminación continua de aglutinante por vía térmica de un compuesto termoplástico de moldeo, del 22 de Mayo de 2019, de BASF SE: Procedimiento para la eliminación continua de aglutinante por vía térmica de un cuerpo moldeado metálico y/o cerámico fabricado mediante moldeo […]

Procedimiento de fabricación de un material compuesto cerámico a base de nitruro de silicio y de beta-eucriptita, del 3 de Abril de 2019, de Thales, Tour Carpe Diem: Procedimiento de fabricación de un material compuesto cerámico sinterizado a base de nitruro de silicio y ß- eucriptita que comprende una etapa de preparación de una primera […]

Pulverización térmica de materiales cerámicos, del 29 de Noviembre de 2018, de SERAM COATINGS AS: Un proceso para pulverizar térmicamente partículas cerámicas recubiertas con óxido metálico sobre un sustrato que comprende: (i) obtener una pluralidad […]

Material cerámico para radomo, radomo y proceso para su producción, del 26 de Octubre de 2016, de MBDA ITALIA S.P.A: Material cerámico para radomo que comprende: - 90-94 % (% en peso) de Si3N4; y - 6-10 % (% en peso) de aluminosilicatos de magnesio, incluyendo […]

Masa de moldeo y procedimiento para producir una masa de moldeo, del 9 de Septiembre de 2015, de ROBERT BOSCH GMBH: Masa de moldeo para producir cuerpos de moldeo mediante un procedimiento de moldeo por inyección con polvo, que contiene al menos un polvo inorgánico así como un sistema […]

Miembro de contacto rodante, cojinete de rodillos, y procedimiento de producción del miembro de contacto rodante, del 15 de Abril de 2015, de NTN CORPORATION: Un miembro de transmisión de par para su incorporación en una junta universal , entre un miembro de anillo de guía conectado […]