Dispositivo para la colada de hierro fundido en una coquilla.

Dispositivo para la colada de hierro fundido en una coquilla con una coquilla metálica de varias partes (1) que envuelve un molde de arena (3) en cuyo espacio hueco (4) se introduce el hierro fundido en estado de fusión,

caracterizado por que entre la superficie de la pared interior de la coquilla (1) y la pared exterior del molde de arena (3) está formado al menos un espacio por el que fluye refrigerante (2).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11177151.

Solicitante: Huppert Engineering GmbH & Co. KG.

Nacionalidad solicitante: Alemania.

Dirección: Gladenbacher Strasse 44 35232 Dautphetal ALEMANIA.

Inventor/es: PUY,HANS-PETER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22C9/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22C MOLDEO EN FUNDICION (moldeo de materiales refractarios en general B28B). › B22C 9/00 Moldes o machos (únicamente adaptados a procedimientos particulares de colada B22D ); Procedimientos de moldeo (que implican el empleo de máquinas de moldeo particulares, veánse los grupos apropiados para estas máquinas). › Moldes de arena o moldes análogos para piezas coladas.

- B22C9/06 B22C 9/00 […] › Moldes permanentes para piezas coladas (lingoteras B22D 7/06).

- B22D15/00 B22 […] › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › Colada mediante la utilización de un molde o macho en el que una parte importante, para el procedimiento, es de conductividad térmica elevada, p. ej. colada en coquilla; Moldes o accesorios especialmente adaptados a esta técnica (colada continua de metales en moldes sin fondo para la colada con enfriamiento directo B22D 11/049).

PDF original: ES-2729266_T3.pdf

Descripción:

Dispositivo para la colada de hierro fundido en una coquilla

La presente invención se refiere a un dispositivo para la colada de hierro fundido en una coquilla con una coquilla metálica de varias partes que envuelve un molde de arena en cuyo espacio hueco se llena el hierro fundido en estado de fusión. Un dispositivo de este tipo se conoce por el documento DE 69923214 T2.

En este dispositivo conocido debe conseguirse un enfriamiento controlado del material tras el llenado del molde de arena porque las varias partes de la coquilla presentan espacios huecos por los que fluye refrigerante siendo solicitados los mismos por el refrigerante según las condiciones de enfriamiento deseadas.

No obstante, es difícil conseguir del todo el objetivo del enfriamiento controlado, puesto que la evacuación de calor tiene lugar aquí en primer lugar a través de la pared del molde de arena dispuesta entre la pieza de fundición y el lado interior de la coquilla y tiene lugar también a través de las paredes interiores de las partes de la coquilla.

Algo similar es válido para una técnica conocida por el documento DE 10242559 A1 en la que para el control del comportamiento de enfriamiento de la arena de molde se incorporan en este último unos disipadores de calor de una densidad variable. No obstante, aquí no hay espacios huecos por los que fluya refrigerante.

Por el documento DE 100 14 591 C1 es conocido colocar tubos refrigerantes por los que fluye refrigerante en acanaladuras abiertas en el lado del espacio de colada de la caja de molde. Estos quedan a continuación unidos por fundición directamente con la pieza de trabajo con la masa fundida de metal que entra, lo que requiere un mecanizado posterior costoso.

En el documento DE 19926 322 A1 se propone hacer que un canal de refrigeración se extienda en el molde de arena cerca del contorno teniéndose en cuenta la forma de la pieza de trabajo. No se muestra una coquilla metálica de varias partes que envuelva el molde de arena.

Por el documento US 5, 611, 388 se conoce un dispositivo para la colada de hierro fundido en una coquilla con una coquilla metálica de varias partes que envuelve un molde de arena en cuyo espacio hueco se llena el hierro fundido en estado de fusión. La coquilla está formada por una parte superior y una parte inferior que están provistas ambas con canales de refrigeración.

El documento US 2005/0103407 A1 muestra un molde para una culata con una parte metálica del molde, así como varias partes de molde de arena. Después la colada, se retira la parte metálica del molde para enfriar bruscamente la y la parte de la pieza de fundición puesta al descubierto se pulveriza con agua refrigerante y se enfría de este modo.

El documento WO 00/27567 A1 muestra un dispositivo para la colada de hierro fundido en una coquilla con una coquilla metálica de varias partes que envuelve un molde de arena en cuyo espacio hueco se llena el hierro fundido en estado de fusión.

El objetivo de la invención es conseguir no solo un enfriamiento mejor sino también una controlabilidad mejor de este enfriamiento. La solidificación de la pieza de fundición dirigida de este modo debe permitir conseguir propiedades de material y de estructura óptimas, reproducibles en la pieza de fundición/el componente. Finalmente, gracias al enfriamiento mejorado también deben conseguirse duraciones de ciclo más cortas y por lo tanto un mayor rendimiento de la fabricación.

En las reivindicaciones se indica la forma en la que puede conseguirse el objetivo planteado.

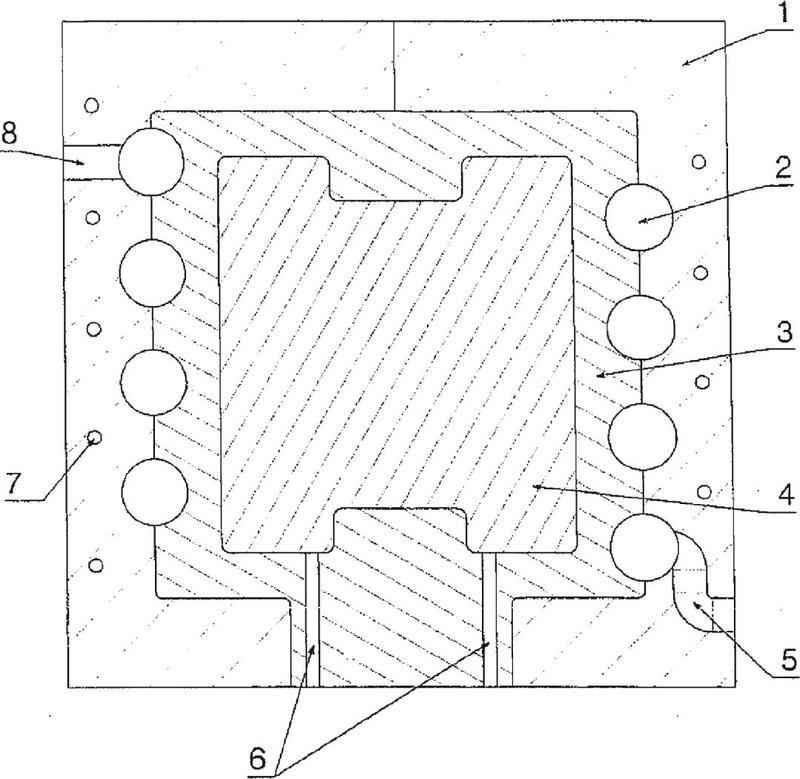

A continuación, la invención se explicará más detalladamente mediante la descripción de un ejemplo de realización con ayuda del dibujo adjunto. El dibujo muestra una vista en corte de un dispositivo de colada configurado de la forma propuesta.

La coquilla 1 metálica dividida en dos partes envuelve un molde de arena 3, en el que se encuentra el espacio de colada o después de haber subido el relleno a través de cortes 6 la pieza de fundición. Este molde de arena puede fabricarse en un procedimiento habitual, como el procedimiento Croning, de caja fría o de caja caliente. En la pared interior de la coquilla 1 y en la pared exterior del molde de arena 3 están realizadas acanaladuras opuestas de una sección transversal semicircular que se complementan formando un canal 2, que se extiende de forma helicoidal desde una entrada de refrigerante 5 hasta una salida de refrigerante 8. Se sobrentiende que según la forma de la coquilla y del molde de arena pueden ser recomendables otras extensiones del canal o espacio de refrigerante, por ejemplo una extensión en forma de meandros.

Otro canal de refrigerante 7, que aquí hace que haya un enfriamiento secundario, pasa por la coquilla 1 y está conectado con conexiones de alimentación y de evacuación no mostradas.

El enfriamiento primario se realiza mediante un refrigerante que fluye por el canal de refrigerante 2. Como refrigerante sirve preferentemente aire o, en caso de ser conducido en un circuito cerrado, un gas inerte. Para hacer que el enfriamiento de la pieza de fundición se realice de forma óptima se controla sobre todo este enfriamiento primario correspondientemente, en particular mediante la cantidad y la temperatura inicial, la velocidad de flujo y la presión del refrigerante alimentado. Puesto que este llega en el presente caso como máximo hasta la pieza de fundición y está separada de esta solo por el espesor restante del molde de arena, se consigue un enfriamiento rápido selectivo que permite a su vez conseguir propiedades óptimas de la estructura, como estabilidad, dilatación, tenacidad, granulación fina y otras.

En variantes ventajosas, el refrigerante es un gas, preferentemente aire.

En variantes ventajosas, el flujo del refrigerante se consigue mediante alimentación del mismo bajo presión en la entrada de refrigerante.

En variantes ventajosas, el flujo del refrigerante se consigue mediante aspiración del mismo en la salida de refrigerante.

En variantes ventajosas, el refrigerante fluye por un filtro antes de salir a la atmósfera.

Patentes similares o relacionadas:

Molde de fundición y procedimiento de fabricación, del 13 de Mayo de 2020, de SCHUNK KOHLENSTOFFTECHNIK GMBH: Procedimiento de fabricación de un molde de fundición para la fundición de metales, en particular de una coquilla de colada continua, en el que el molde de fundición se […]

Dispositivo de colada a baja presión y método de colada a baja presión, del 25 de Marzo de 2020, de NISSAN MOTOR CO., LTD.: Un dispositivo de colada a baja presión que comprende: un horno de conservación configurado para contener metal fundido; un cargador […]

Procedimiento para la fundición de un objeto metálico perfilado, especialmente de TiAl, del 15 de Abril de 2019, de ACCESS e.V: Procedimiento para la fabricación de un objeto metálico (9, 9') con una alta capacidad de carga a partir de una aleación de α+γ TiAl para motores […]

Coquilla para la fundición de un objeto metálico perfilado, especialmente de TiAl, del 9 de Abril de 2019, de ACCESS e.V: Coquilla para la fundición de un objeto metálico perfilado que comprende al menos dos piezas de coquilla (2a, 2b, 2c, 2d) que se pueden unir entre sí de forma […]

Procedimiento para la fabricación de piezas de fundición de metal ferroso, del 23 de Octubre de 2018, de Huppert Engineering GmbH & Co. KG: Procedimiento para la fabricación de piezas de fundición de metal ferroso en el que - se introduce un molde perdido , con un espacio hueco para el […]

Coquilla para producir piezas de fundición, del 18 de Abril de 2018, de Loewenstein, Jörg: Coquilla para producir piezas de fundición, con dos partes de coquilla, que pueden moverse una con relación a la otra desde una posición de apertura hasta […]

Procedimiento para la fabricación de productos que presentan cobre o aleaciones de cobre, para aplicaciones eléctricas, así como producto, del 31 de Mayo de 2017, de Kienle + Spiess GmbH: Procedimiento para la fabricación de productos que presentan cobre o aleaciones de cobre, para aplicaciones eléctricas, en el que se funde el cobre o la aleación […]

COMPOSICIÓN REFRACTARIA A BASE DE ITRIA, del 20 de Enero de 2011, de TREIBACHER INDUSTRIE AG: Composición refractaria a base de itria que puede obtenerse (a) mezclando mecánicamente partículas de un material cerámico a base de itria y un dopante que contiene flúor […]

COMPOSICIÓN REFRACTARIA A BASE DE ITRIA, del 20 de Enero de 2011, de TREIBACHER INDUSTRIE AG: Composición refractaria a base de itria que puede obtenerse (a) mezclando mecánicamente partículas de un material cerámico a base de itria y un dopante que contiene flúor […]